事業案内

ご注文承ります

他社では対応できない特注建築金物にも対応

大手メーカーでは対応しきれない、こだわりの詰まった特注建築金物をお探しですか?

弊社は、企画・設計から製造、施工まで一貫生産体制で、お客様のご要望に合わせた特注建築金物をスピーディーかつ高品質に提供いたします。

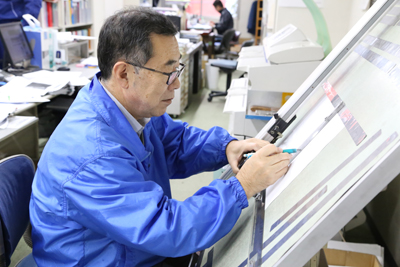

建築図面より製造する製品全形の図面を設計する工程です

設計次第で、製作コストや、製品の精度・耐久性などが変わります。

お客様と綿密な打ち合わせ、現場採寸をして設計を進めます。

また、製品化していく段階で、改善点のアドバイスやご提案(現場納まり)なども行うことができます。

製品図の部品をひとつひとつに分解し、それぞれの詳細な製作図面を作成する工程です。

もしも十分な設計図がない場合でも、現物や3Dモデル、あるいはラフスケッチを元に、丁寧な打ち合わせを行います。

研究開発などで必要な部材など、特注品についても安心してご相談いただけます。

経験と実績に基づき、製品の用途や使用環境、他の部品との繋がりなどを考慮し、ご提案いたします。

このバラ図(分解図)を基に各部品が加工されます。 そして、それらを組み立てて1つの製品になります。 バラ図の寸法や形状に少しでもミスがあると、組み立てたときに歪みが生じる可能性があり、組み立てた際に歪みが生じる可能性があり、そのためには細心の注意が欠かせません。この作業が製品の品質を左右する重要な工程のひとつとなります。

バラ図(分解図)を基にNCマシンの加工データを作成し入力する工程です。

このNCプログラムが、次工程のNC加工機の一連の加工動作情報となります。

バラ図に明記されている形状を展開して1枚の板の形に戻し必要に応じて、切欠き・穴あけの場所を指示していきます。

たとえ同じ製品形状であっても材質・形状・数量によって作成データは違ってきます。後工程である曲げ・溶接工程のことを考慮しながら、細心の注意をはらって入力し確認を行っています。

バラ図を基に、板材を指定の寸法に切断する工程です。

切断できる材質はボンデ鋼板・ステンレス・アルミなどです。

厚みは、ボンデ鋼板で0.8mm~3.2mmまで

ステンレスは0.8mm~2.0まで

アルミは0.8mm~3.0mmまでシャーリング可能です。

寸法公差は、製品の要求レベルによりますが、±0.2mm/m以内の対応が可能です。

ステンレス・アルミに関しては素材の傷を防止するために養生材付の(通常片面でご要望があれば両面も可能)材料を使用してシャーリングを行っています。

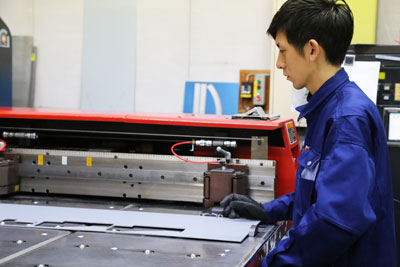

シャーリングした板を、タレット式パンチングプレス機(タレパン)で、加工データの数値通りに切り欠きや穴あけなどの加工を行う工程です。

加工できる材質は、ボンデ鋼板・ステンレス・アルミなどです。

加工可能範囲は厚みでシャーリング工程と同じく、

ボンデ鋼板で0.8mm~3.2mmまで

ステンレスは0.8mm~2.0まで

アルミは0.8mm~3.0mmまで可能です。

幅はすべての種類で1218mm~4000mmまで加工することが出来ます。

寸法公差は、製品の要求レベルによりますが、±0.1mm/m以内の対応が可能です。

シャーリングと同様にステンレス・アルミに関しては素材の傷を防止するために養生材付の(通常片面でご要望があれば両面も可能)材料を使用しています。

この工程でシャーリング工程によって四角にカットされた鋼材を、約50種類のプレスの切断歯を組合わせて色々な形に切り欠いて行きます。

板材の四方を切り欠き箱曲げにするものや、曲げた後に45度の切断した形状(トメ加工)に切り欠いたり、取付け用の穴を開けたり皿穴加工も行います。

そのほかには鍵のプレートや任意の大きさの円の板を製作することもあります。

NC加工とは,加工機の動作を数値情報で指令する数値制御による機械の加工方法のことで、1台の機械で多種多様な加工を高精度で行うことができるので、多品種少量の生産にも対応でき、尚且つ同じ部品を複数作る際には、同じ精度のものを同じ時間で加工することができます。

形づくられた板を立体に曲げていく工程です。

曲げ加工できる材質はボンデ鋼板・ステンレス・アルミなどです。

厚みは、ボンデ鋼板で1.2mm~2.3mmまで

ステンレスは1.0mm~2.0mmまで

アルミは1.0mm~3.0mmまで可能です。

曲げ長さ4000mmまで可能です。

寸法公差は、製品形状にもよりますが、±0.2mm/m以内の対応が可能です。長尺の箱曲げ等も行います。

ステンレス・アルミに関しては素材の傷を防止するために養生材付の(通常片面でご要望があれば両面も可能)材料を使用しています。

複雑な曲げ加工にも対応でき、建物金物や、構築物等々の仕様に対応した曲げ加工を提供いたします。

曲げ加工された各部位を溶接して繋ぎ合わせ、溶接した部分を滑らかに仕上げる工程です。

既製品の角パイプ・FB・アングル材等(スチール・ステンレス・アルミなど各種)の切断加工・穴あけ加工などもこの部署で行います。

ステンレスなどの化粧製品・塗装を施すアルミ製品やスチール製品・下地部材など使用用途に応じた溶接仕上げ加工を行います。

その他にも現場で施工を行い易いように製品の連結部分にジョイント材を設置したりタップ加工などを行い現場施工完了時の精度が向上するよう、表に見えない部分にも気を配って加工しています。下地材には錆が出ないように錆止め材に塗装も行います。